Анилоксовые валы

- Основная цель при выборе анилоксового вала — необходимость обеспечить перенос на запечатываемый материал ровно того количества краски, которое необходимо.

При выполнении растровых работ для воспроизведения точек в высоких светах должно наносится количество краски, которое не приводит к избыточному растискиванию и сливанию соседних точек, одновременно в тенях и на плашках должна обеспечиваться достаточная укрывистость.

Анилоксовый вал характеризуется следующими параметрами: линиатура (число линий ячеек на единицу длины), объем (теоретический и объем реально переносимой краски), глубина ячеек, угол гравирования, соотношение площади перемычек и площади ячеек. Необходимо иметь в виду, что не один из вышеперечисленных параметров в отдельности не дает исчерпывающей характеристики анилоксового вала. Кроме того, неоднозначными являются и способы измерения самих параметров.

1) Если заявленная в паспорте на вал линиатура не вызывает вопросов, то с объемом ячеек ситуация не всегда ясна. Существуют несколько способов определения объема ячеек:

- Первый и наиболее простой. По поверхности анилоксового вала ракелем распределяется фиксированный объем жидкости с низкой скоростью испарения. Далее необходимо аккуратно подсчитать площадь вала с жидкостью. Это можно сделать перенеся жидкость контактным способом на впитывающую бумагу (лучше, миллеметровку). Далее производится вычисление объема жидкости на единицу поверхности. Данным способом измеряется объем ячеек, а не краскоперенос, который может меняться в зависимости от состава краски. Существует и специальное простое оборудование для проведения этого теста (RAVOL)

- Математический способ. Зная число ячеек на единицу поверхности, их глубину и форму, рассчитывается так называемый "теоретический" объем, он редко выражает реально переносимый объем краски. Кроме того в данном методе не учитывается реальная геометрия ячеек, и если при механическом гравировании можно принимать за точку отсчета форму штихеля, то при лазерном гравировании трудно говорить о какой-либо определенной форме.

С помощью специального измерительного щупа фиксируется форма поверхности, линия за линией, и производятся вычисления объема путем интеграции нескольких замеров. Однако геометрия самого щупа накладывает серьезные ограничения на точность измерения.

- Наиболее современным является способ измерения с использованием лазерного микроскопа, сканирующего поверхность анилоксового вала. Информация передается на компьютер, который производит обработку полученных данных. Преимущество данного метода состоит в том, что можно "визуально" оценить состояние стенок ячеек и оценить те свойства вала, которые меняются в процессе его эксплуатации. Но, к сожалению, полученная информация не может однозначно охарактеризовать реальный объем переносимой краски.

2) Глубина ячеек — важный, но недостаточный параметр, описывающий свойства анилоксового вала. Так, при одинаковой глубине форма ячеек может быть различной: остроугольная (пирамидальная), нормальная (усеченная пирамида), овальная (усеченная пирамида с меньшим углом наклона боковых стенок). Чем более остроугольную форму имеет ячейка, тем меньший относительный объем краски она передает на запечатываемый материал. Некоторое количество краски остается в ячейках и засыхает.

Другими словами, при одинаковом теоретическом объеме, больший объем краски переносится менее глубокой ячейкой.

3) Угол гравирования. Раньше существовали только валы с углом гравирования 45°, это объяснялось сложностью механического гравирования под углом 60°. Считается, что при 60° больший объем краски переносится на запечатываемый материал, краска ложится более равномерно, меньше износ анилоксового вала за счет контакта с ракельным ножом.

4) Соотношение площади ячеек и перемычек (т.е. площадь контакта) является очень показательным и, к сожалению, не часто принимаемым во внимание параметром. Чем уже перемычки между ячейками, тем лучше по ним растекается краска, сплошной фон получается лучше при печати тонким равномерным слоем краски, а не толстым, который будет содержать много пустот.

При растровой печати краска должна равномерно покрывать каждый печатный элемент. Для качественного выполнения растровых работ ячейка анилоксового вала должна быть не больше минимальной точки на печатной форме, а самая маленькая точка должна быть не меньше ширины перемычки анилоксового вала.

В приложении приводятся формулы расчета и таблицы значений размера ячеек анилоксового вала и размера точек на печатной форме.

Меньший диаметр растровой точки по сравнению с ячейкой анилоксового вала приводит к полному погружению точки в ячейку и к избыточному налипанию на нее краски. Также возможно попадание краски на пробельные элементы, что приводит к сливанию точек на оттиске. Кроме того, механическое трение полимера о края ячеек приводит к его нагреванию и увеличению в размере, а следовательно, и к большему растискиванию.

Поскольку толщина стенок между ячейками при высоких линиатурах составляет доли микрона, то это может привести к относительно быстрому износу анилокса прежде всего из-за трения ракеля.

5) Если требуется высокая краскопередача для выполнения плашек, необходимо использовать вал с большим объемом ячеек. Это означает, что придется отказаться от выполнения точек в светах, так как использование анилокса с большим объемом краскопередачи обуславливает большее растискивание растровых точек.

Излишнее нанесение краски при плашечной печати не усилит цветовую насыщенность оттиска, а только приведет к излишним расходам и к проблемам с закреплением краски, а следовательно к снижению скорости печати.

В то же время на краскоперенос большое влияние оказывает состав и вязкость применяемой краски. В общем случае чем ниже вязкость краски, тем большее ее количество переносится из ячеек на запечатываемый материал, но иногда разумнее использовать краску с более высоким содержанием пигмента, так как она обеспечит сохранение необходимой насыщенности цвета на оттиске при переносе анилоксовым валом на 15–20% меньшего объема краски.

6) Дополнительный "растр" анилоксового вала может стать причиной возникновения муара на оттиске. Поэтому при определении углов поворота растра для различных цветов учитывается и угол гравирования. Традиционно в офсете используются углы 0, 45, 15 и 75 градусов. При использовании анилокса с углом гравирования 45° между растром фотоформы и структурой анилокса возникает интерференция, порождающая на оттиске заметный муаровый рисунок. Для уменьшения этого эффекта растровую структуру всех фотоформ принято сдвигать на 7.5°, то есть использовать углы 7.5, 37.5, 67.5 и 82.5. В целом такой поворот нежелателен так как приводит к более заметной растровой розетке. Анилоксовые валы, имеющие угол гравирования 60° не создают таких проблем, в этом случае предпочтительнее использовать стандартные углы растрирования. Но чем больше разница в линиатурах печатных форм и анилокса, тем менее заметным будет муар. В общем случае для уменьшения муара линиатура анилокса должна быть не менее чем в 4 раза выше линиатуры формы.

На данный момент существует только один способ, правда достаточно трудоемкий и дорогостоящий, для определения наилучшего выбора вала для конкретной работы: с пробных форм печатают при помощи всех имеющихся валов. По результатам такого исследования определяют спецификацию каждого вала и далее печатник может определить оптимальный для каждого заказа анилоксовый вал.

При выборе оптимального анилоксового вала для выполнения конкретного заказа необходимо учитывать и воспроизводимый дизайн, и линиатуру печати, и применяемые формы, краску, построение печатной машины, скорость печати и многое другое.

Производители анилоксовых валов дают примерные указания по их подбору для различного типа работ и применяемых красок, но, обычно, эти указания носят только рекомендательный характер, так как на качество печати влияет слишком большое количество факторов, которые не поддаются реальному учету.

Также необходимо отметить, что анилоксовые валы разных производителей с одинаковыми параметрами могут иметь значительные различия в объеме переносимой краски.

В качестве иллюстрации приводятся рекомендации двух производителей анилоксовых валов.

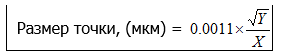

Расчет размера минимальной точки на форме:

Линиатура X л/см, Y % точка:

Расчет размера ячейки анилокса:

Линиатура вала X л/см,

отношение перемычка-ячейка 1:Y:

Ячейка анилокса (мкм)

|

|

60 л/см |

80 л/см |

120 л/см |

160 л/см |

250 л/см |

300 л/см |

345 л/см |

|

1:10 |

150 |

112 |

75 |

56 |

36 |

30 |

26 |

|

1:20 |

158 |

119 |

79 |

59 |

38 |

31 |

28 |

Точка на форме (мкм)

|

|

24 л/см |

36 л/см |

48 л/см |

54 л/см |

60 л/см |

|

1% |

46 |

30 |

23 |

20 |

18 |

|

2% |

65 |

43 |

32 |

29 |

26 |

|

3% |

79 |

53 |

39 |

35 |

32 |

|

4% |

92 |

61 |

46 |

41 |

37 |